在当今高度竞争与追求卓越的制造业环境中,质量改善已成为企业生存与发展的核心驱动力。松下作为全球领先的工业自动化解决方案提供商,其先进的产品线,特别是透过型数字位移传感器、自动化控制系统及智能传感器,正深刻变革着现代制造工程的质量管理范式,为生产线注入精准、高效与智能的新动能。

一、 精准测量基石:透过型数字位移传感器

质量改善始于精准测量。松下的透过型数字位移传感器,以其非接触、高精度、高速度的特性,成为精密检测与定位控制的关键部件。它通过发射光束并检测其透过物体后的变化,来精确测量物体的位置、位移或厚度。在制造工程中,例如在半导体封装、精密组装或板材厚度检测环节,该传感器能够实时监测微米级甚至纳米级的尺寸变化,确保每一个零部件都严格符合设计规格。这种毫厘不差的测量能力,从源头上杜绝了因尺寸偏差导致的质量缺陷,是实现“第一次就做对”理念的坚实保障。

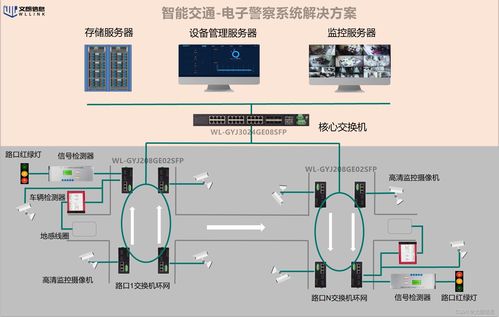

二、 智慧决策核心:自动化控制系统

精准的数据采集需要强大的系统进行解析与响应。松下的自动化控制系统(如可编程逻辑控制器PLC、运动控制器等)扮演着制造流程的“大脑”角色。它能够高速处理来自位移传感器等各类现场设备的海量数据,并依据预设的复杂逻辑与算法,实时控制机械臂、传送带、加工中心等执行机构进行精确操作。通过将质量控制逻辑(如公差判断、自动分拣、流程调节)直接嵌入控制程序,系统能在生产瞬间自动做出决策,即时纠正偏差,实现生产过程的闭环质量控制。这不仅大幅减少了人为干预的延迟与误差,更使得整个制造系统具备了高度的柔性与稳定性,显著提升了产品的一致性与良品率。

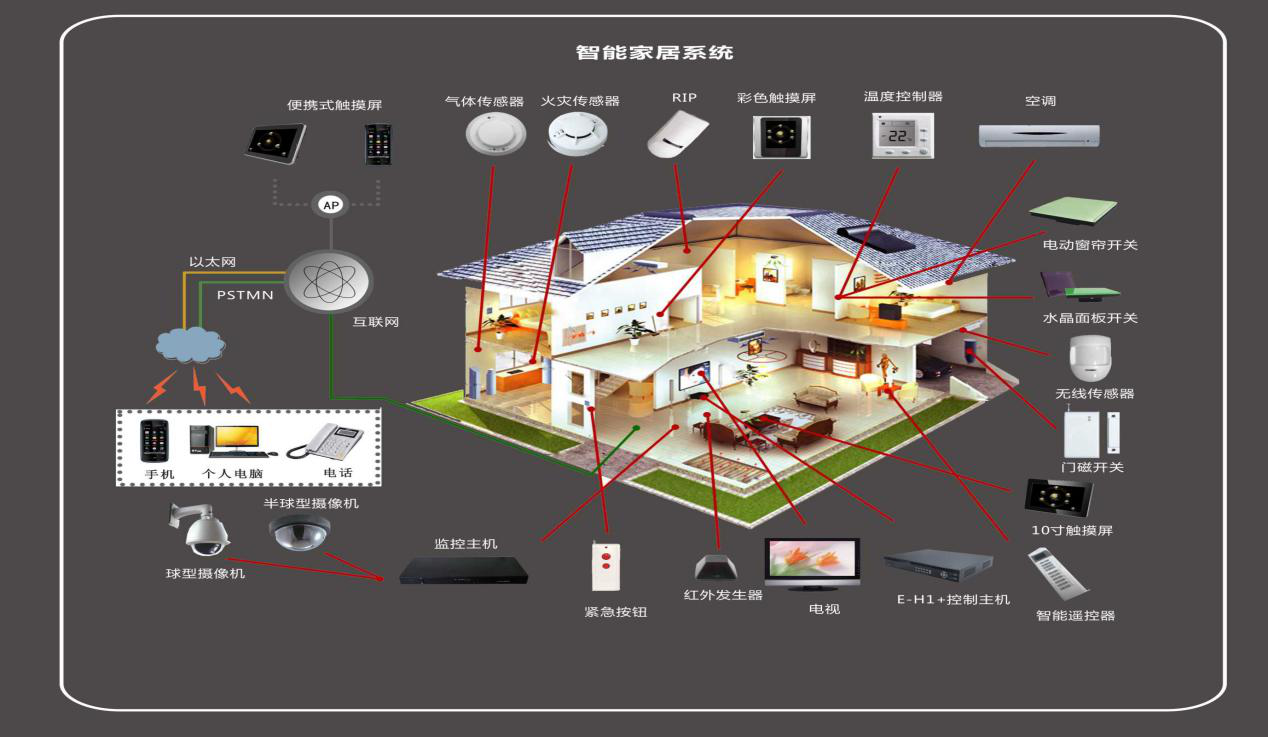

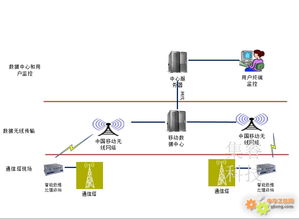

三、 感知互联脉络:智能传感器网络

迈向工业4.0与智能制造,感知是基础。松下的智能传感器超越了传统的数据采集功能,集成了信号处理、初步分析与网络通信能力。它们构成分布式感知网络,持续监控设备状态(如振动、温度)、环境参数以及产品质量特性。这些实时数据通过工业物联网(IIoT)平台汇聚,为更高级别的制造执行系统(MES)或企业资源计划(ERP)提供深度洞察。通过对历史与实时数据的分析,企业可以进行预测性维护,避免设备突发故障导致的质量波动;也能追溯生产全流程数据,实现质量问题的根本原因分析(RCA),从而持续优化工艺参数,推动质量改善从“事后补救”向“事前预防”和“过程优化”的范式转变。

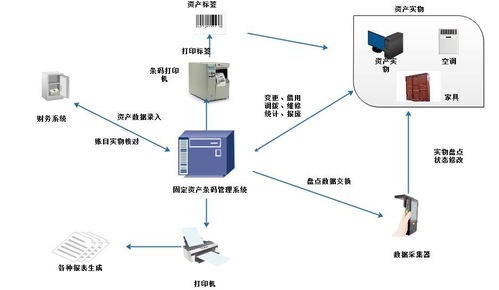

四、 协同增效:集成解决方案驱动质量飞跃

松下产品的真正威力在于其系统化的集成能力。透过型数字位移传感器提供“眼睛”般的精准视觉,自动化控制系统构成“神经中枢”,而智能传感器网络则如同敏感的“末梢神经”。三者深度协同,构建了一个从感知、分析到执行的完整智能质量控制闭环。例如,在一条自动化装配线上,智能视觉传感器(基于位移传感原理)检测零件到位,控制系统指挥机械臂精准抓取装配,同时各类传感器监控装配力、角度等参数,确保每一步都符合质量规范。任何异常都会触发即时报警或自动调整,确保流向下一个工位的永远是合格品。

###

松下的透过型数字位移传感器、自动化控制系统及智能传感器,并非孤立的技术元件,而是共同构筑现代智能质量管控体系的支柱。它们通过提供无与伦比的测量精度、实时智能的控制决策以及全面深度的过程感知,赋能制造企业实现生产过程的数字化、透明化与最优化。投资于这样的技术生态系统,意味着企业不仅是在升级设备,更是在构建一种以数据驱动、以预防为主、持续自我完善的质量文化,从而在激烈的全球制造业竞争中,赢得质量、效率与可靠性的持久优势。