为适应工业4.0发展趋势,提升生产效能与产品质量,冠军瓷业(Champion Ceramics)规划实施一套集自动化控制与智能感知于一体的中控流程方案。本方案旨在通过系统集成与数据驱动,实现陶瓷制造过程的精细化、智能化管理。

一、方案总体架构

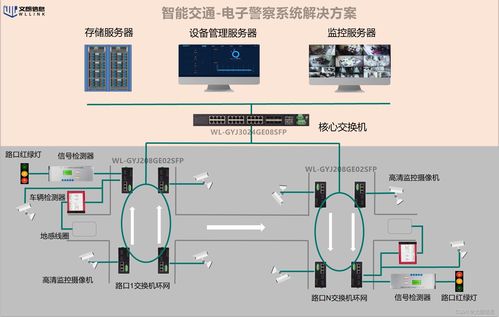

方案采用分层分布式架构,由现场设备层、过程控制层、生产执行层与企业管理层构成。中控系统作为核心枢纽,通过工业以太网与现场总线,整合从原料制备到成品出库的全流程数据与控制指令。

二、自动化控制系统核心模块

- 原料处理与配料系统:采用PLC(可编程逻辑控制器)与称重传感器联动,实现高精度自动配料。配方数据由中控系统下发,减少人为误差。

- 成型与干燥控制系统:通过温度、湿度传感器与压力变送器实时监测干燥窑环境,PID算法自动调节热风流量与温度,确保坯体均匀干燥,降低开裂率。

- 釉料制备与施釉系统:配备粘度计与流量计,控制釉料浓度与喷涂量。机器人施釉单元接收中控指令,实现复杂花型的一致性涂覆。

- 烧成窑炉智能控制:集成多路热电偶与气氛分析仪,实时监控窑内温度曲线与氧含量。模糊控制算法动态调节燃气与助燃风比例,优化烧成制度,提升产品釉面质量与节能效果。

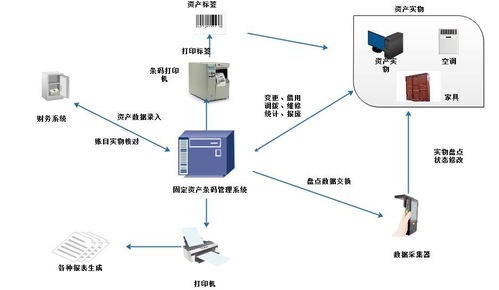

- 检测与分拣包装线:机器视觉系统进行表面缺陷、尺寸规格在线检测,数据实时反馈至中控系统。合格产品由机械臂自动码垛、贴标与包装。

三、智能传感器的集成应用

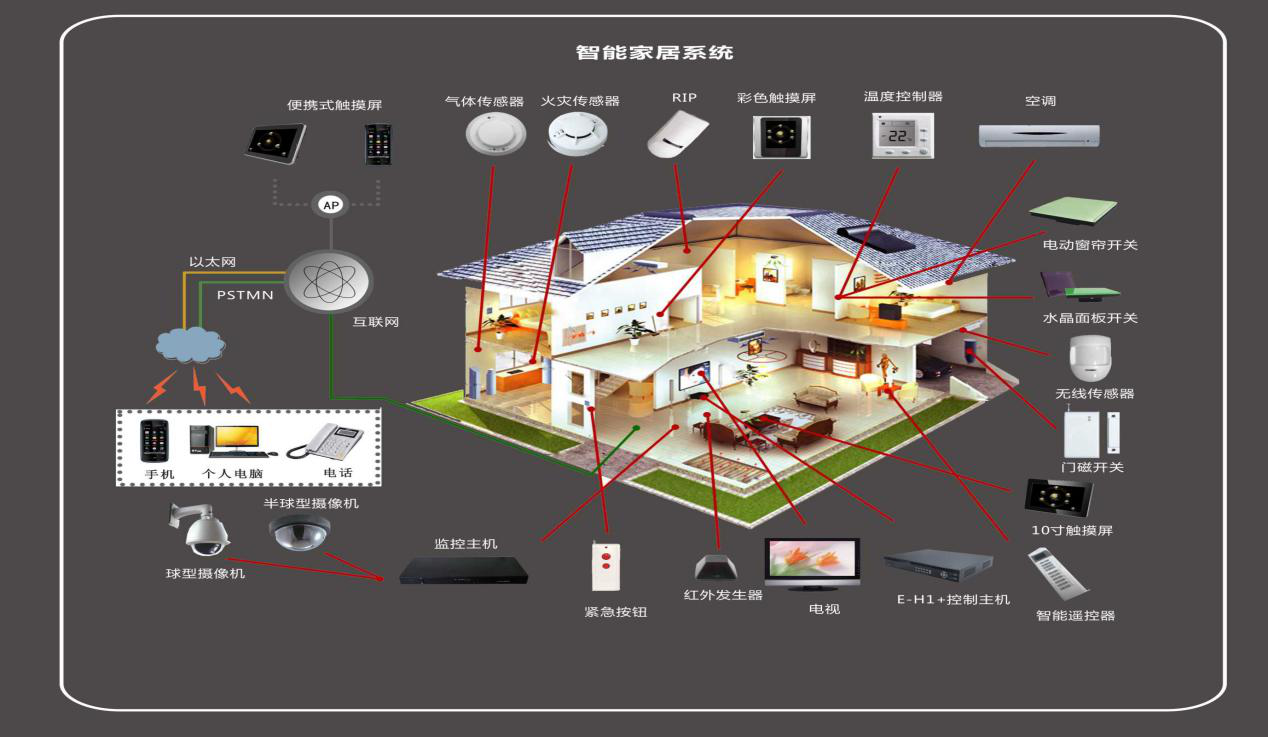

- 过程感知层:部署无线振动传感器监测球磨机、风机等关键设备运行状态;采用激光测距仪精确控制压机行程;安装高清工业相机捕捉釉面微观形貌。

- 环境与能源监控:使用温湿度变送器、粉尘浓度传感器监测车间环境;智能电表、燃气流量计采集能源消耗数据,为能效优化提供依据。

- 数据融合与边缘计算:传感器数据经边缘网关进行初步滤波与特征提取,减轻中控服务器负荷。关键参数(如窑温偏差、釉料密度)通过OPC UA协议上传至中控数据库。

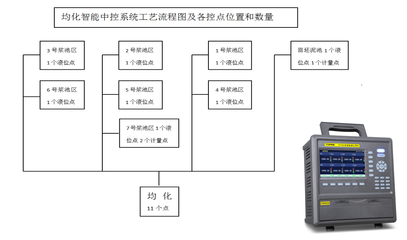

四、中控流程图与数据驾驶舱

- 动态流程图:中控界面以可视化流程图形式展示各工段实时状态。设备图标颜色代表运行(绿)、故障(红)或待机(黄)。点击节点可弹出详细参数与历史曲线。

- 数据驾驶舱:集成关键绩效指标(KPI)看板,如当日产量、综合良品率、单位能耗、设备综合效率(OEE)。支持多维度数据钻取与同比环比分析。

- 报警与预警机制:系统预设工艺参数阈值,超限时自动声光报警并推送至责任人移动终端。基于机器学习模型,对传感器数据进行趋势分析,实现设备故障预警(如预测窑炉耐火材料损耗)。

五、预期效益

- 提升品质与一致性:全流程闭环控制将产品尺寸公差控制在±0.5%以内,釉面缺陷率降低30%。

- 提高生产效率:自动化生产线减少人工干预,产能预计提升25%,订单交付周期缩短20%。

- 降低运营成本:精准的能源与物料控制可节约燃气8-12%,减少釉料浪费约15%。预测性维护降低非计划停机时间。

- 增强决策支持:集中化的数据平台为工艺优化、产能规划与质量追溯提供数据基石,助力企业数字化转型升级。

本方案通过自动化控制系统与智能传感器的深度融合,构建冠军瓷业透明、高效、柔性的智能生产中枢,为企业在高端陶瓷市场的竞争奠定坚实的技术基础。